塑料模具是工业生产中不可或缺的基础工艺装备,其加工技术的水平直接关系到各类塑料产品的质量、精度和生产效率。从日常用品到精密工业部件,塑料模具的身影无处不在。本文将系统解析塑料模具从传统制造到现代创新的完整工艺链条,展现这一技术领域的核心内涵。

一、塑料模具的基本概念与分类

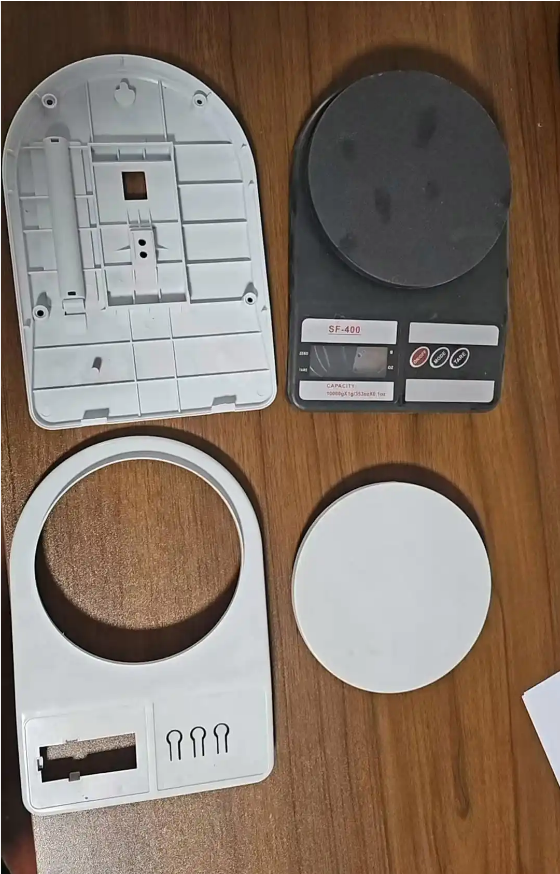

塑料模具,是指在塑料成型过程中赋予塑料制品以特定形状和尺寸的装置。其工作原理是将受热融化的塑料材料注入模具的型腔中,经冷却固化后,得到与型腔形状一致的产品。

根据成型工艺的不同,塑料模具主要可分为以下几类:

1、注射成型模具:这是应用最广泛的一类模具。将塑料颗粒在注塑机料筒内加热熔融后,以高压高速注入闭合的模具型腔,冷却后开模取出产品。适用于结构复杂、精度要求高的批量生产,如外壳、齿轮等。

2、吹塑成型模具:主要用于生产中空的塑料制品,如瓶子、容器等。将挤出的管状坯料置于模具中,向坯料内吹入压缩空气,使其膨胀紧贴模具内壁,冷却后成型。

3、压塑成型模具:将预热后的塑料原料放入敞开的模具型腔中,闭合模具并加热加压,使塑料在型腔内流动并充满,经过固化后成型。常用于热固性塑料制品或大型平面制品。

4、挤出成型模具:塑料原料通过挤出机加热熔融,在螺杆的推动下连续通过特定形状的口模,成型为具有恒定截面的连续制品,如管材、板材、异型材等。模具在这里主要指机头口模部分。

二、传统模具制造的核心工艺流程

一套合格模具的诞生,需要经过一系列严谨、精密的加工步骤。传统的模具制造流程环环相扣,体现了机械制造的典型特征。

1、设计与工程分析

这是模具制造的起点。设计师根据产品图纸,使用专业软件进行三维造型和模具结构设计。这一阶段需要确定分型面、浇注系统、冷却系统、顶出机构等关键结构。进行模拟分析,预测熔体在型腔中的填充、冷却和可能产生的缺陷,以优化设计方案,减少试模风险。

2、材料准备与粗加工

模具材料通常选用优质模具钢,要求具备高硬度、高耐磨性、良好的韧性及切削加工性。材料经下料后,首先进行粗加工,如铣削、刨削等,去除大部分余量,初步形成模具的毛坯形状,为后续精加工做好准备。

3、热处理

为提高模具的硬度、耐磨性和使用寿命,模具钢件需进行热处理,通常包括淬火和回火。淬火可显著提高硬度,但会增大内应力和脆性;回火则能消除部分内应力,提高韧性,获得综合力学性能。

4、精密加工

这是决定模具精度的核心环节。主要包括:

-数控铣削加工:利用数控铣床或加工中心,对模具的型腔、型芯等核心部件进行高精度、高效率的曲面和轮廓加工。

-电火花加工:对于数控铣削难以完成的深槽、窄缝、复杂花纹或高硬度材料的加工,常采用电火花成型加工。利用电极与工件间脉冲放电产生的电蚀作用来蚀除材料。

-线切割加工:利用移动的金属丝作为电极,对工件进行脉冲火花放电切割。特别适合加工精密、复杂的直壁二维形状,如模具中的镶件孔、顶针孔等。

5、表面处理与抛光

模具型腔表面的质量直接影响塑料制品的外观和脱模性能。经过精密加工后,型腔表面需进行手工或机械抛光,以达到所需的光洁度。对于有特殊要求的模具,还可能进行镀铬、氮化等表面处理,以进一步增强表面硬度、耐磨性和耐腐蚀性。

6、装配与试模

将所有加工完成的零件,如型腔、型芯、模板、导柱、顶出机构等,按照设计图纸进行精密装配。完成后,将模具安装到对应的成型机上进行试模。试模的目的是验证模具的实际成型效果,检查产品尺寸、外观及结构是否符合要求,并根据试模结果对模具进行最后的调整与修正。

三、现代模具加工技术的创新与发展

随着制造业向智能化、精密化、高效化方向发展,塑料模具加工技术也在不断创新与融合。

1、数字化与智能化技术的深度融合

现代模具设计已优秀进入三维数字化时代。基于模型的设计与制造技术,实现了设计、分析、加工数据的无缝衔接。智能制造单元的应用,如自动化加工中心、在线测量与补偿系统,使得模具加工过程更加稳定、精准,减少了对人工经验的过度依赖。

2、高速加工与复合加工技术的普及

高速加工技术采用高转速、快进给、小切深的加工策略,能显著提高加工效率,获得更好的表面质量,并减少工件变形。五轴联动加工中心的广泛应用,使复杂曲面的高精度一次装夹加工成为可能,缩短了工艺流程。车铣复合、增材与减材复合等复合加工技术,为制造结构更复杂、功能更集成的模具提供了新手段。

3、增材制造技术在模具领域的应用

以选择性激光烧结、立体光刻等技术为代表的增材制造,为模具制造带来了变革。它可以直接制造出具有随形冷却流道的模具镶件,这种流道紧贴型腔表面,能极大提高冷却效率,缩短成型周期,提高产品质量均匀性。增材制造也适用于快速制造小批量试制模具或修复损坏的模具零件。

4、新型模具材料与表面技术的进步

高性能模具材料不断涌现,如预硬钢、耐腐蚀钢、高导热材料等,满足了不同应用场景的苛刻要求。表面工程技术,如物理气相沉积、化学气相沉积等,能在模具表面形成超硬、耐磨、低摩擦系数的涂层,显著提升模具的寿命和制品脱模性能。

5、精益生产与信息化管理

模具生产管理正朝着精益化和信息化方向发展。通过制造执行系统对生产计划、进度、质量进行全过程跟踪与管理,优化资源配置,缩短制造周期。基于物联网技术的数据采集与分析,有助于实现预测性维护,保障设备高效运行。

从传统制造到现代创新,塑料模具加工技术始终在演进。它不仅是机械、材料、控制等多学科技术的集大成者,更是推动塑料制品行业发展的核心动力。未来,随着新材料、新工艺、新理念的持续融入,塑料模具加工技术必将朝着更精密、更高效、更智能的方向不断迈进,为制造业的创新发展提供坚实可靠的工艺基础。