中国制造2025”喊了快十年,可有些关键零部件,而且有些甚至是非常重要的零部件,还在被欧美日巨头,牢牢地捏着命门。

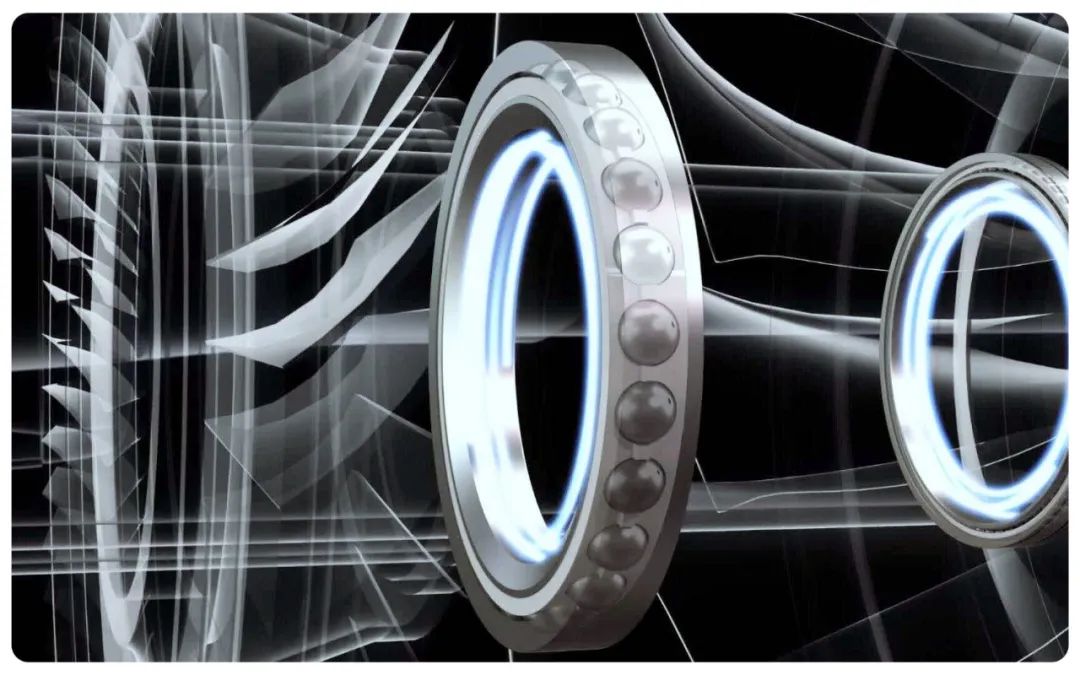

轴承这个藏在“机械心脏”里的毫米级零件,就像一颗“工业心脏瓣膜”。一旦被卡住,盾构机便会停工,航天零件会报废,高铁也会趴窝,这些事故的背后全是血淋淋的教训。

这哪里仅仅是技术问题?这简直就是产业链的生死存亡。

中国轴承企业数量,全球位居第一,每年产量达300多亿套,营收更是突破了两千亿,不过高端轴承市场依然被瑞典SKF、日本NTN、美国铁姆肯、德国舍弗勒这四大巨头所垄断。

他们用0.01微米的加工精度,还有真空熔炼工艺,还有寿命预测算法,筑起了一道,看似看不见的技术护城河。

而我们呢?

还在为“国产化率7%”的高端数控机床轴承发愁。

这不仅是产业危机,更是一场科技博弈。

一、破局之难:毫米级关键件引发的产业危机

你见过盾构机主轴承出故障吗?直径8米,重41吨,而且一旦停工,整条隧道报废,损失上亿。航天轴承更为苛刻,火箭升空时,稍微一点振动偏差,就或许会让整个任务失败。

轴承虽小,绝非简单的钢珠套圈,其核心技术堪比微缩板芯片制造。西方巨头,用专利墙,用技术封锁,用出口“阉割版”轴承,让中国企业在高铁、风电、航空等领域处处受制。

日本企业卖给中国的机床轴承永远比自用版本少3道热处理工序,既让你能用,又确保永远差一代,更还有些日本企业竟然禁止中国工程师在现场进行安装维修。这种“技术霸权”,不单是商业竞争,更是产业安全的危机。

二、垄断矩阵:全球轴承巨头的技术护城河

精密加工、材料工艺、数据算法,三大护城河,中国一个都没跨过去。

精度革命:微米级的极致追求

日本NTN的0.01μm加工精度相当于头发丝的1/800,这种精度,在国防、航天以及消费电子领域,都属于战略级的优势。日本精工NSK不只是汽车轴承霸主,其静音技术被苹果悄悄用于MacBook散热风扇,库克曾亲自赴日洽谈独家供应。美蓓亚三美掌控全球60%微型轴承市场,你手机里的线性马达振动组件,都是来自其0.003g微型轴承技术。

材料神话:特殊工艺的不可复制性

美国铁姆肯的真空熔炼技术,让航空航天轴承钢需在真空环境下经历23道炼工序,纯度堪比半导体硅片,航空轴承要在零下60°C到300°C区间完成10万次冲击测试,比民航客机实际工况严苛3倍。这一切皆是铁姆肯的优势所在。福勒轴承的极端环境测试标准,使民航工业的安全系数得以大幅提高。

数据霸权:预测算法构筑的商业闭环

瑞典SKF的寿命预估系统,能够精准控制客户设备更换周期,提前好几个月就对轴承故障发出预警,从而逼着让客户心甘情愿地掏钱来购买服务。从技术层面的垄断,逐步发展到服务层面的垄断,那些巨头们已然完成了向“全产业链闭环”的升级转变。

三、突围之路:中国轴承产业的破局困境

研发周期较为漫长,市场所面临的压力也是极大的,中国的轴承企业好似在那“狭窄的缝隙当中谋求生存”。洛阳LYC的风电轴承,花费了足足有七年这么长的时间来进行寿命方面的测试,不过结果相比进口货而言稍微差了那么一点。

逆向工程存在着法律上的风险,在自主创新这一方面呢,既缺少人才,又缺少设备,还缺少资金。

高端轴承制造,需要恒温车间,精密热处理,高精度检测。而且光是恒温系统,一套就需几百万。其实如果热处理工艺不过关,这样轴承寿命和可靠性,终究追不上进口货。另外产业生态若不完善,高端轴承的国产化率,始终上不去。

四、破晓之战:新科技重塑竞争格局

量子计算,以及AI,或许是中国轴承实现突围的最为重要的希望。

算力革命:量子与AI带来的技术重构

量子计算机,能够模拟原子级别的摩擦,从而帮助科学家去设计更加耐磨的轴承材料。AI算法呢,还可以优化金属晶格的生长模型,使轴承钢的微观结构变得更为均匀。

国家战略:从技术追赶转向标准制定

国家出台《全国轴承行业“十四五”发展规划》,明确要在2025年前完成8种高端轴承标志性产品攻关。国产盾构机主轴承,以及风电主轴轴承,已经取得重大突破。

自主测试标准与产业生态

中国正在建立自己的轴承测试标准,轻松愉快地推动产学研用协同创新。国产轴承已然,而且其实,在长征火箭、神舟飞船、中国天眼等大国重器上发挥着作用。

五、时代之问:公众与产业的共生关系

舆论场里,有人对国产技术突破冷嘲热讽,说“再给中国100年,也造不出高端轴承”。可事实上,国产轴承已经在风电,以及盾构机、航天等领域实现了重大突破。在技术追赶阶段,公众的包容与支持,其实比什么都重要。

轴承技术的竞争,已经升级为国家算力、产业链安全的博弈。这不是一家企业的事,是全民的事。

写在最后:

身边有没有因为轴承的问题,而导致设备故障的经历呢?你觉得中国的轴承产业,能够在未来的十年间追上国际上的巨头吗?