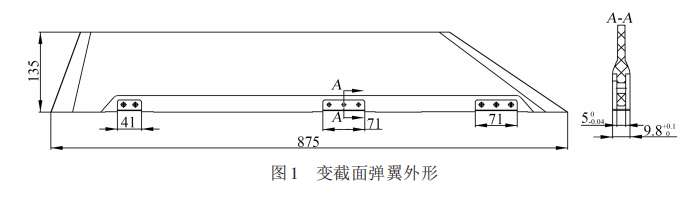

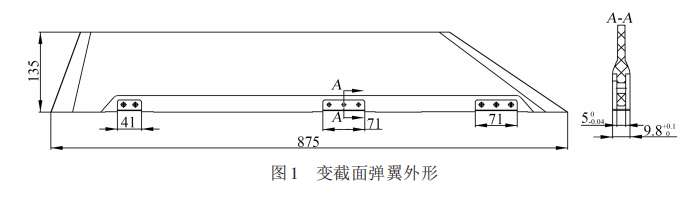

1 变截面弹翼工艺分析

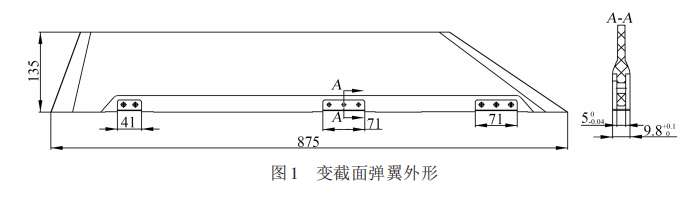

某碳纤维变截面弹翼如图1所示,外形尺寸为875mm×135mm×9.8mm,其整体型面要求偏差≤0.1mm,特别是夹持区及加强区厚度要求分别为50-0.04mm和9.8+0.10mm。传统的导弹弹翼大多采用铝合金材料制作,碳纤维预浸料的密度大致为2150kg/m3,相同体积的碳纤维预浸料质量为铝合金的80%,现介绍材料为碳纤维预浸料的飞行弹翼的成型工艺及模具设计。

2 成型工艺

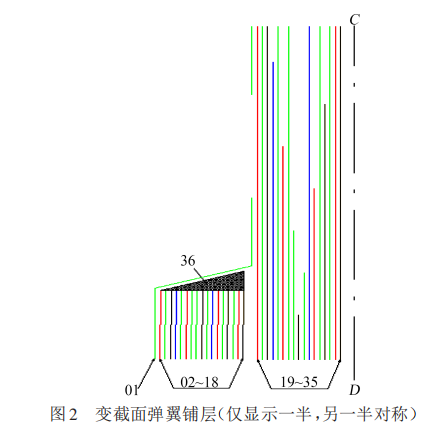

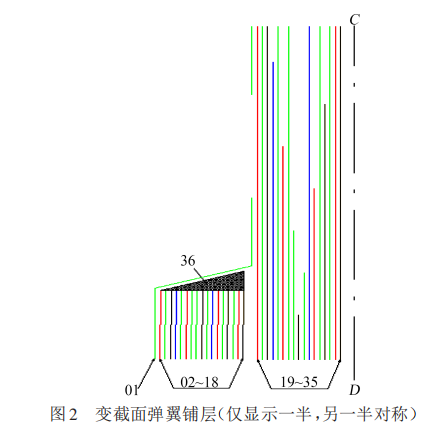

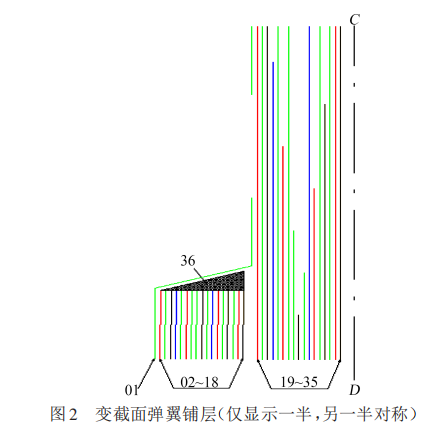

变截面弹翼模压成型模由上、下模块组成,将变截面弹翼的一半铺设在下模型腔,另一半铺设在上模型腔,然后将上、下模闭合放入压力机加热固化。由于变截面弹翼的形状不规则,需要按照强度计算结果采用不同纤维排列方向的预浸料错层铺设。变截面弹翼的铺层如图2所示,其中CD线为弹翼的对称中心面,01号线为弹翼的制品面,02~18号线为弹翼的加强区,19~35号线为弹翼的非加强区,36号阴影区域为碳纤维捻子条。

由于纤维布外形规则、模具的外形不规则,在铺层过程中会出现架桥的现象,容易造成纤维扭曲,并且将空气留在成型制品中,导致固化过程中每层的纤维粘接出现空隙,固化后的制品出现分层现象。为了避免这种情况的出现,每铺3~5层碳纤维就需要在表面铺盖一张真空袋,并用密封胶条将碳纤维层包裹在模具零件表面,最后将真空袋内的空气抽离,使每层碳纤维布压得更紧实。

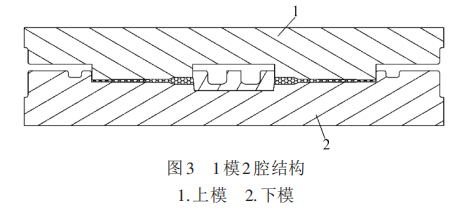

3 模具结构

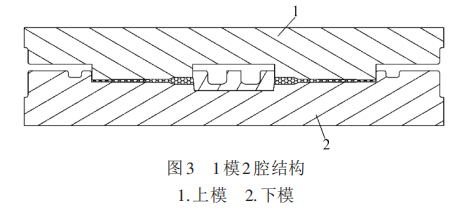

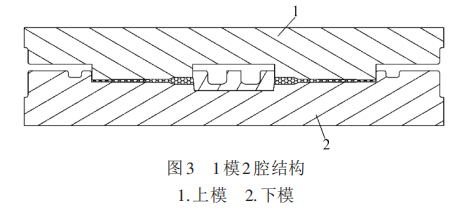

碳纤维复合材料弹翼模压成型模由上模和下模组成,由于弹翼在成型过程中需要加热至180℃以上,且压力达到1000kN,模具零件材料选用P20模具钢,并且进行淬火与低温回火处理,以保证模具的硬度和韧性,避免在180℃高温环境下变形。由于变截面弹翼形状不规则,在模压过程中会产生侧向力,为了消除侧向力对模压精度的影响,模具采用1模2腔结构,将型腔设计成对称形式,如图3所示,合模时左型腔会对模具产生向左的力,右型腔产生向右的侧向力,2个侧向力互相抵消,避免对模具产生损伤,影响合模精度。

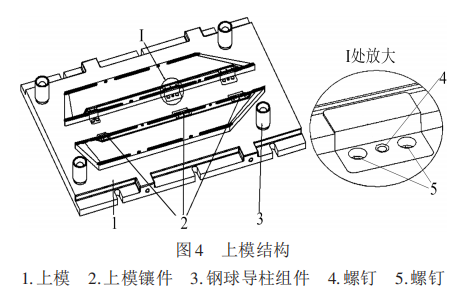

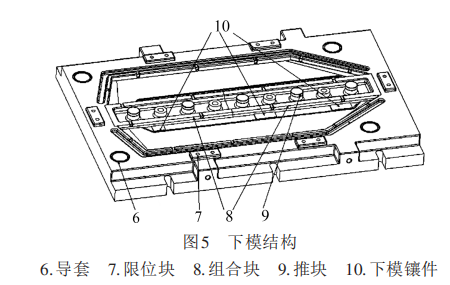

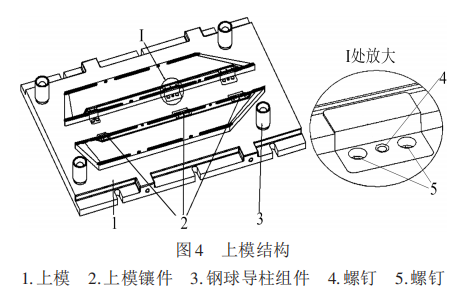

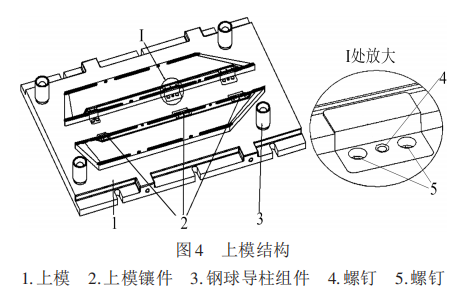

上模结构如图4所示,因为目前的铺层技术多为手工铺层,所以碳纤维预浸料在铺层的过程中每层碳纤维布并不是非常整齐,固化后的制品需要将边缘切割,如图4所示的加粗点画线为制品的边缘线,需要在模具上刻线,刻线比模具零件型面单边缩进10mm,制品固化后会在表面留下刻线痕迹,用于后续切割。

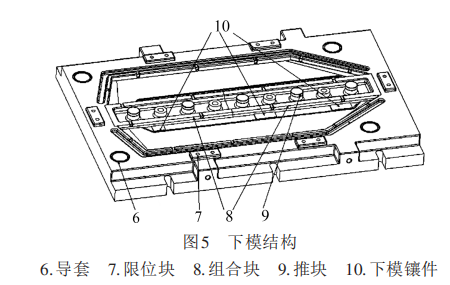

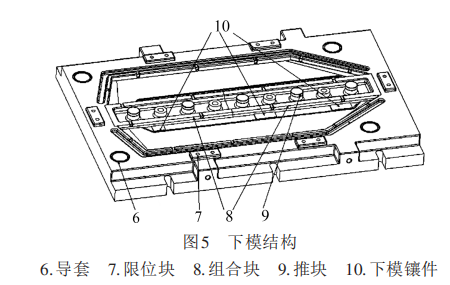

为了保证合模精度,模具设计了4根导柱,导柱采用过盈配合压入上模,导柱上装有钢珠套,钢珠套的目的是使上、下模开合方便。传统导柱导套在配合过程中都是滑动摩擦,由于导柱导套配合间隙通常在0.03mm内,模具在高温高压下的轻微变形会导致导柱与导套单边卡死,增加模具开合的难度。通过采用钢球导柱组件,使导柱与导套的摩擦方式由滑动摩擦变为滚动摩擦,降低上、下模开合的难度。模具零件型面不是采用整体式结构(见图4中I处放大),上模镶件通过螺钉5与上模紧固,镶件上设有螺钉孔用于镶件的拆卸,如图1中A-A截面所示,镶件处的制品厚度精度要求高,为50-0.04mm,由于制品成型中需要固化加热,且制品材料与模具材料不同,在加热和冷却过程中制品的最终尺寸存在波动,可通过拆卸镶件的方式调整此处制品的厚度。如果成型的制品该处偏厚,可以在镶件的安装面垫上铁皮,使合模后上、下模的镶件距离减小,减小制品该处厚度;如果成型的制品该处偏薄,可以将镶件的安装面磨低,增大合模后上、下模的镶件间距。通过这种调节方式使制品尺寸最终达到设计要求。下模结构如图5所示,下模型腔侧壁设有10个溢料槽,尺寸为10mm×13.5mm×2mm,溢料槽的作用是将模压过程中多余的树脂通过溢料槽排出型腔,溢料槽后面设有一圈挡胶槽,挡胶槽的作用是为了存储溢出来的树脂,以防止树脂流入导套孔和限位块的螺钉孔。

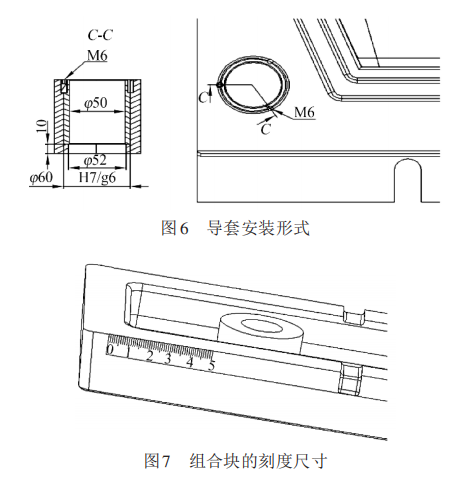

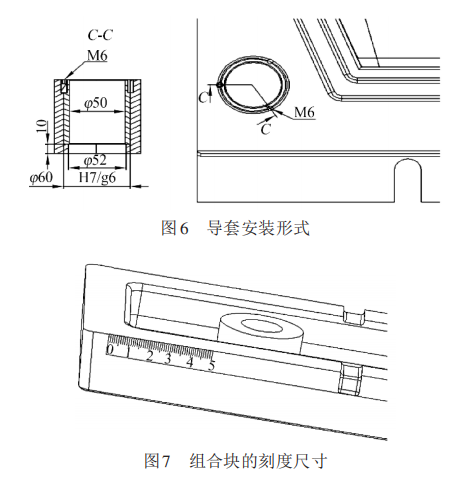

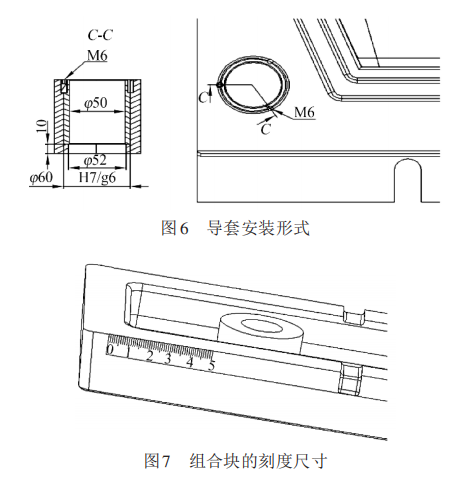

下模周圈及中间设有限位块,所有的限位块都是在磨床上同时加工,保持统一厚度。制品在固化成型的过程中,上模压住限位块作为模具合模到位的最终标准,限位块的厚度也决定了上、下模合模后型腔的厚度。在制品正式生产前,应在型腔不同位置放入铅块,合模加压至理论压力,保压10~15min后开模,测量各位置铅块厚度,此时需要关注镶件区的铅块厚度是否为50-0.04mm及镶件区两侧的铅块厚度是否为9.8+0.10mm,如果存在误差则先将镶件区两侧的型腔厚度调整至9.8+0.10mm,具体方法如下:如果型腔厚度偏薄则在限位块下面垫铁皮,增加合模后的型腔厚度;如果型腔厚度偏厚则将限位块拆卸,用磨床将其磨低,之后继续调整镶件区的铅块厚度。由于制品固化需要加热,会导致模具和制品产生热膨胀现象,碳纤维在冷却后不会随模具零件收缩,一般调整型腔厚度至稍小于理论厚度的状态。由于导套为薄壁结构,与下模安装孔设计成间隙配合。如果导套与安装孔配合过紧,安装过程中安装孔的侧壁会将导套挤变形,导致导套孔变小,增大与导柱的摩擦力,缩短导柱导套的使用寿命。导套与下模采用台阶和内六角无头螺钉固定,如图6所示,导套与安装孔通过φ60H7/g6的间隙配合,导套的壁厚为5mm,在安装孔底部10mm处将孔加工至φ52mm,用于限制导套安装的深度。由于模具合模后,上、下模的空间比较小,无法通过盖板将导套紧固在下模,为了解决开模过程中导套可能被导柱带出下模的状况,导套插入安装孔后,导套与下模座的圆周接缝处均布3个φ5.2mm孔,并加工M6mm螺纹,然后拧上M6mm的无头螺钉,通过该方法限制导套各个方向的自由度。由于模具在高温状态下需要开合,无法用机油润滑导柱导套,选用的导套材料为高力黄铜(CAC304)并镶嵌石墨,石墨起自润滑的作用。

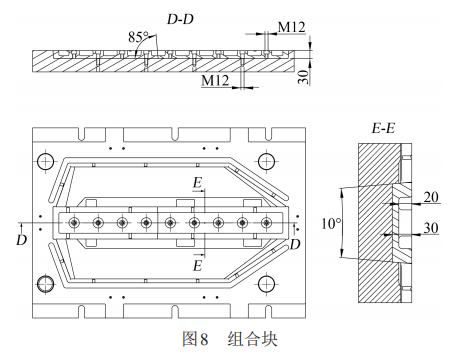

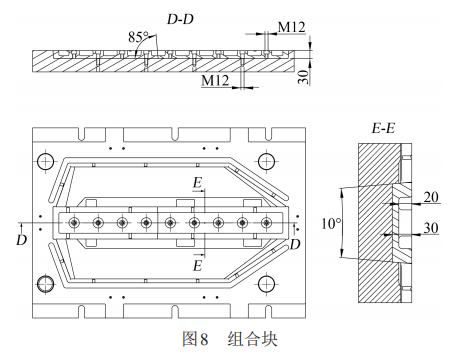

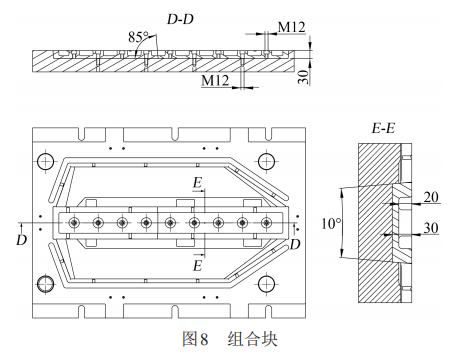

组合块在前段和后段均刻有标尺,如图7所示,目的在于方便变截面弹翼的错层铺贴。如图8中D-D截面所示,为了方便组合块安装及脱模,2个组合块之间设计5°的配合面,且E-E截面中组合块与模座之间设计10°的拔模角,组合块上设有5个M12mm的顶丝孔和4个M12mm的紧固孔,紧固孔与顶丝孔周围设有深度为20mm的存料槽,存料槽可以存储模压时产生的多余树脂,且防止其从组合块表面流入顶丝孔中。

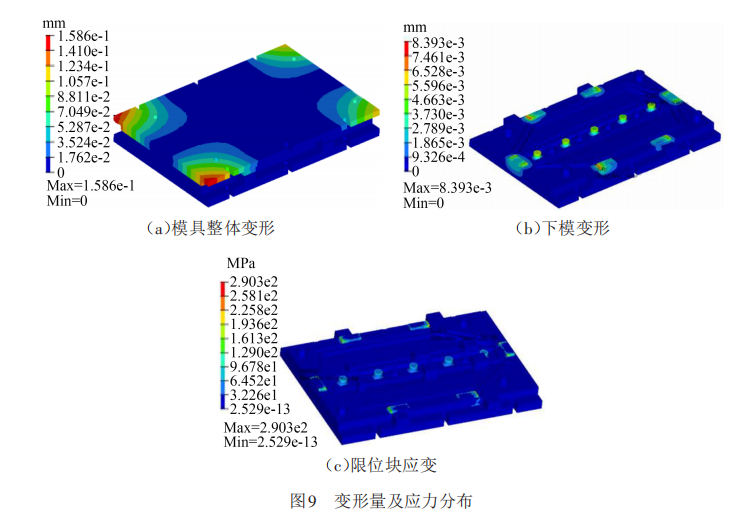

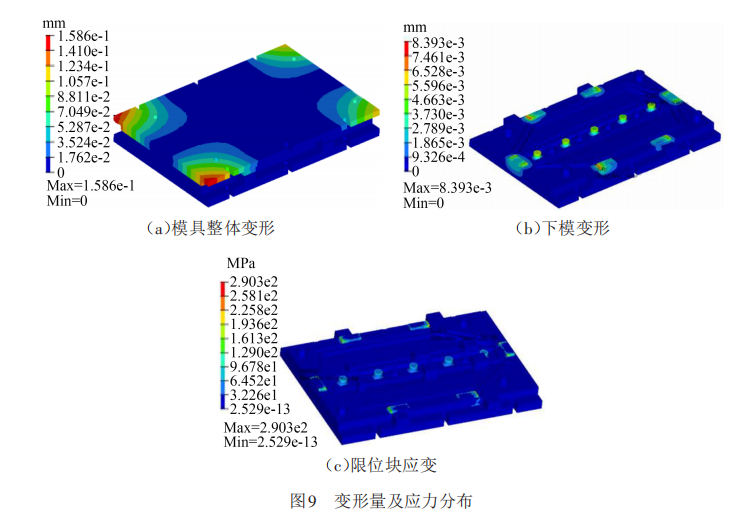

4 强度计算

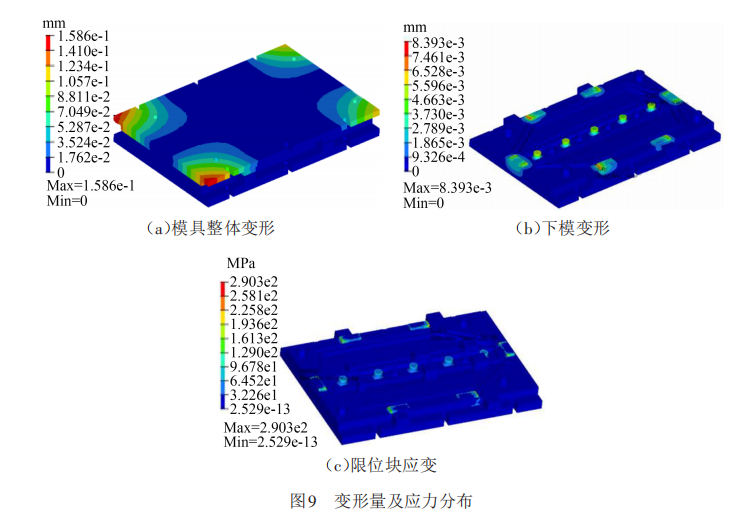

通过HyperMesh软件模拟弹翼成型模在180℃的环境下受1000kN的压力,结果如图9所示。在高温高压的状态下,模具变形量最大的位置为上模的2个角,变形量约为0.15mm,此时模具零件型面处的变形量为0.008mm,且下模限位块所受应力最大,为290MPa,限位块与模具零件材料为P20,其屈服强度为1140MPa,满足模具的使用要求。

5 模具生产过程

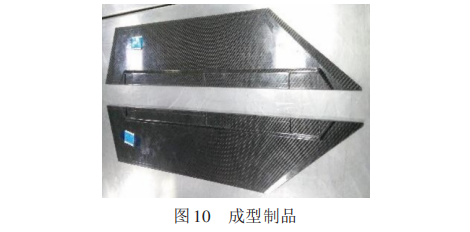

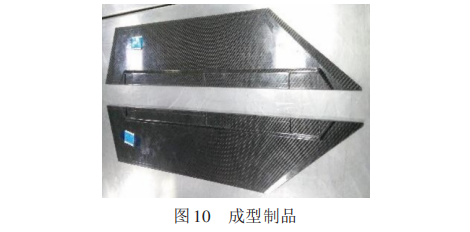

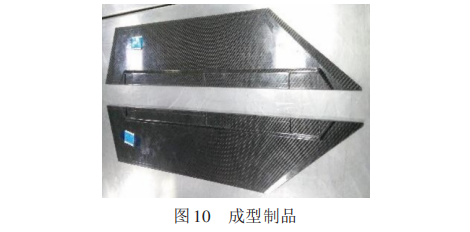

将组合块从下模座上拆卸,清理干净表面、螺钉孔和顶丝孔,擦涂3遍脱模剂。将上模和下模的镶件拆卸,所有镶件表面擦涂3遍脱模剂,擦涂完脱模剂后用螺钉紧固,12个镶件表面均匀涂覆一层硅脂膏。模具组合完成后检查镶件和组合块的安装位置是否正确,保证无组合间隙和阶差,组合块与模具零件型面齐平,2个组合块齐平,此时模具组装合格。上、下模镶件的顶丝孔使用堵孔螺栓加涂硅脂膏填充,组合块的顶丝孔使用硅脂膏填充,其目的是避免树脂流进顶丝孔内。将上模和下模合模后置于压力机平台上,加压后压力缓慢升高,直至上模完全压住下模的限位块,保压10~15min,最后卸压、开模。测量铅块的厚度,依据铅块厚度调节相应的2块内嵌镶件的垫片厚度,调整好后将碳纤维布按图2在型腔内铺层,最后合模在压力机上固化,待制品固化完成后开模取出成型制品,如图10所示。

来源:模具工业