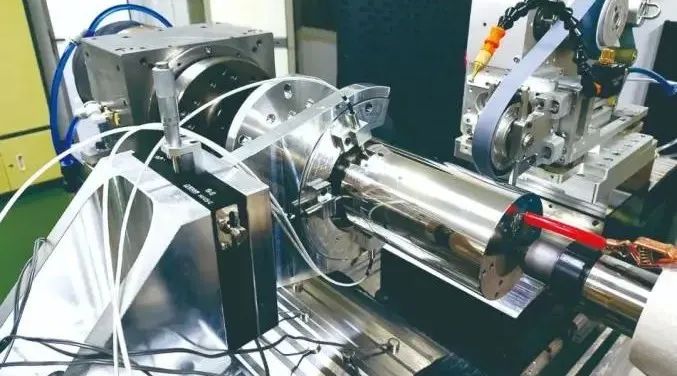

0.1微米!超精密加工利器来了

国防科技大学教授戴一帆团队历时5年,提出轴类零件外圆圆度确定性修形加工工艺技术,使轴芯加工圆度精度提升到0.1微米。这项成果在工艺方法、装备、刀具、控制等各环节形成了独创性系统性方案,将颠覆性应用于生产。

该团队首次揭示了宏观轴类零件表面微观几何形貌与亚表面材料损伤层、表面粗糙度之间的关联性,构建了面向材料去除的确定性修形理论模型和加工工艺方法。研究发明了面向材料去除的确定性修形新技术和专用装备及刀具,实现加工过程的精确调控,表面粗糙度达到纳米级精度。

该成果有望大幅提升各类精密轴类零件的加工质量和生产效率,对国防和国民经济建设具有重要价值。这一技术的突破,标志着我国在超精密加工领域已经达到了世界领先水平。

国外很早以前先进的磨床就能够将轴芯的圆度控制在0.3至0.5微米的水平

在制造业的精细分工中,轴类零件外圆圆度的加工是一项关键技术。无论在国内还是国外,这一环节基本都是依靠超精密的外圆磨床来实现。以磨削直径100毫米、长300毫米的轴芯为例,这个过程就像是一场精细的舞蹈,每一微米的精度都需要精心的调整和精湛的技艺。

在这场舞蹈中,我国的外圆磨床展现出了高超的技巧。在磨削过程中,我们能够将轴芯的圆度控制在1至2微米的水平,这是相当出色的表现。然而,当我们把目光投向国外,我们发现他们的表现更加卓越。国外先进的磨床能够将轴芯的圆度控制在0.3至0.5微米的水平,这是我们难以企及的精度。

这种精度的差异并不仅仅是因为设备的差异。设备的优劣确实会影响加工的精度,但真正的关键在于人。我们的技术人员如何操作这些设备,如何理解并优化这些工艺流程,如何解决可能出现的问题,这些都是影响最终结果的关键因素。

面对这样的挑战,我们并不需要感到气馁。相反,我们应该看到的是机会。国内外的差距为我们提供了学习和进步的空间。我们可以从国外的技术中学习新的理念和方法,引入先进的设备和技术,以此来提高我们的生产效率和产品质量。同时,我们也可以通过自身的努力和创新,逐渐缩小这个差距,甚至实现超越。

来源:机加工前沿公众号