数控系统机床联网解决方案

西门子Sinumerik数控系统联网解决方案

在经历了三次工业革命之后的今天,工业正面临第四次工业革命,业内相应规划和研究也已经启动,智能工厂、智能生产、智能物流等成为工业发展的方向。

智能制造并非短期内可以快速大规模实现,他会随着各种自动化和IT技术的发展而逐渐推进而水到渠成。实现智能化生产的一个必备前提就是设备的可连接性- 设备与设备、设备与管理者之间实现信息互通,这就需要联网。通过联网,使企业生产管理例如供应链管理、产品生命周期管理、现场设备、过程实时控制等多方结合起来统一管理、调控成为可能,进而优化资源分配,提高生产效率,提高企业竞争力。

西门子Sinumerik数控系统向来以技术领先、开放革新而被用户熟知接受,在联网方面Sinumerik数控系统可以提供多种解决方案。

1 生产企业网络

1.1工厂网络结构简介

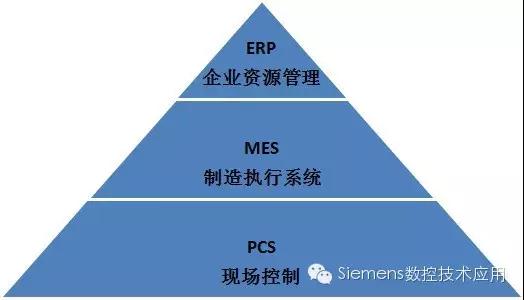

通常,生产工厂中的网络根据其职能不同可分为三个网络层级,如下图所示:

ERP - 企业资源管理网络,基于互联网络。

MES- 制造执行系统网络,基于工厂局域网。

PCS - 现场控制系统网络,基于工业现场总线。

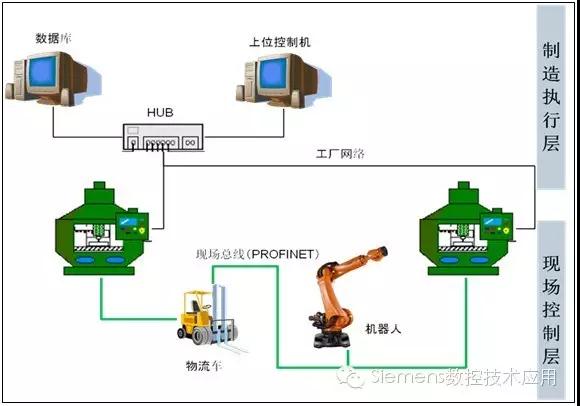

1.2 现场控制系统网络 - PCS

数控机床、机器人、物流车等生产设备是工作于生产第一线,直接参与生产加工的。由于他们是独立的个体,但又需要一起协同生产,因此实现数据的交换是安全生产的基础。同时,各设备之间的工作有着严格的逻辑性,譬如机床未加工完毕,机器人不允许进入机床抓取工件,否则就会发生安全事故。所以仅仅是实现数据交换是不够的,还必须保证数据交换的实时性、可靠性和稳定性。

现场控制层(PCS)网络即是实现各生产设备之间准确、实时、可靠地交换数据的载体。这一层的网络有以下的特点:

通常由现场总线(ProfiBus / ProfiNet /CanBus等)进行通讯;

对数据传输的准确、稳定、可靠性有着很高的要求;

现场控制层的各设备通常采用PLC实现逻辑控制。

1.3 制造执行系统网络 - MES

制造执行层(MES)网络,包含上位机、中央数据库与现场生产设备:

生产设备:用于提供各种原始数据;

中央数据库:用于保存记录各种数据;

上位机:集成交互界面,实现客户对生产设备及数据库进行访问操作。

上位机可向各生产设备下达任务指令,同时采集各生产设备的状态、生产信息写入数据库,并进行分析统计,掌握生产进度,优化生产过程,从而达到提高生产效率的目的。这一层的网络有以下的特点:

通常由工厂局域网组成;

生产设备可提供上位机所需的多种数据(PLC、报警、状态、加工等)访问;

上位机与设备采用TCP/IP、OPC、DDE或其他网络通信协议进行数据交换。

1.4 工厂网络中的数控机床

数控机床主要是与MES(制造执行层)和PCS(现场控制层)进行数据交换。

在制造执行层,数控机床需要根据上位机安排的生产任务进行生产,同时向上位机提供生产进度、设备状态等各种数据。

在现场控制层,当生产工作需要多方设备配合完成时,数控机床需要与其他的生产设备(如物流车、机器人)等进行数据交换,协同工作。

2 Sinumerik数控系统联网方案

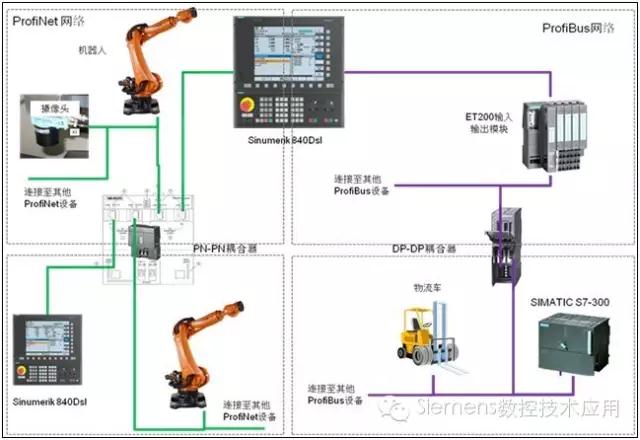

2.1 Sinumerik在现场控制层网络中的解决方案

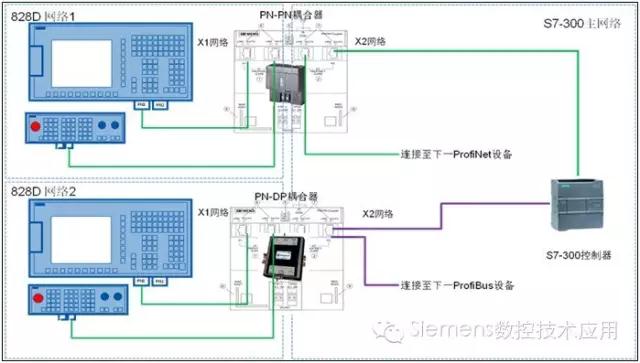

Sinumerik 840D sl不仅支持ProfiBus总线,同时也支持ProfiNet总线,因此在与其他支持现场总线的生产设备连接时,有着非常灵活的选择。只需将生产设备硬件组态时并入840Dsl的ProfiBus或者ProfiNet网络中,即可实现840Dsl与该生产设备的通讯。

Sinumerik 828D则需要通过PN-PN耦合器(用于连接两个ProfiNet网络)或者PN-DP耦合器(用于连接ProfiNet和ProfiBus网络)与其他生产设备进行连接。从而实现828D与其他生产设备之间的通讯。

2.2 Sinumerik在制造执行层网络中的解决方案

2.2.1 Sinumerik Integrate 工程方案

针对于希望能直接使用成熟方案的客户,西门子SinumerikIntegrate产品提供了面向高端数控系统的完整网络方案,该产品包含多个子模块,客户可以根据需求选择所需功能子模块进行融合定制,整个方案的开发过程由西门子团队提供技术支持。

Sinumerik Integrate系列产品按照功能分为以下子模块:

Manage MyPrograms (MMP):有效的集中管理网络中数控系统的加工程序,并且可以和西门子PLMTeamcenter连接。

Manage MyTools (MMT):有效的管理每台数控系统的刀具信息,进而实现工厂级的刀具管理,例如计划和采购等,并且可以和西门子PLMTeamcenter连接。

Analyze MyPerformance (AMP):自动采集数控设备状态进而可以生成从单机到整个网络的OEE数据,可用于优化生产流程。

Manage MyMaintenance (MMM):可以定制每台数控设备的维护计划,从而保障设备安全稳定运行。

Access MyBackup (AMB) :按计划自动备份数控设备的数据到服务器进行归档。

Create MyInterface (CMI):提供基于RPC的灵活的通讯接口,用于自动生产单元中主控计算机和数控设备之间的数据交换。

Access MyData (AMD):用于SinumerikIntegrate和其他IT软件系统的数据交换。

Access MyMachine (AMM):可以实现机对机直连或者通过互联网的远程诊断。

Analyze MyCondition (AMC):通过采集数控设备的指定信息,可以生成基于特定状态的设备维护建议,通知用户及时进行设备维护,减少停机时间,提高设备利用率。

2.2.2 基于数控系统功能的自开发方案

对于有自主开发能力的客户,西门子的Sinumerik产品同样提供了相应的接口和技术以支持客户采用其他方式访问数控系统。

2.2.2.1 数据采集

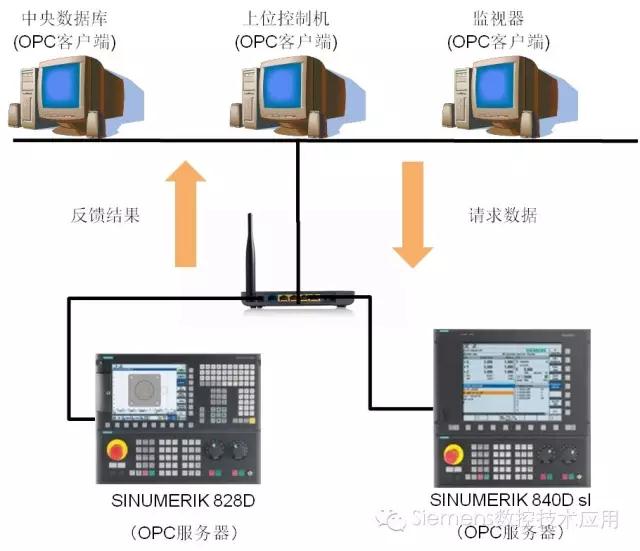

Sinumerik 840D sl和828D内部集成了OPC-UA服务器,支持上位机通过OPC-UA通讯协议访问数控系统内部的数据,支持访问的数据包括:

PLC数据

机床状态;

DB数据块;

输入输出信号状态。

CNC系统数据

数控系统状态信息,例如轴坐标、进给、主轴转速等;

刀具信息,例如刀具长度、磨损、刀号等;

加工相关信息,例如当前激活程序、加工时间、加工件数等;

报警信息,例如报警号、报警内容等;

R参数;

机床参数。

OPC的客户端只需要按照OPC-UA的通信协议将需要请求的系统变量地址发送给数控系统,数控系统中的OPC服务器会自动将请求系统变量的结果反馈给客户端。

用户软件可以将得到的数据进行处理,例如监控机床的运行状态、分析加工生产的状况和设备生产效率等。

2.2.2.2 加工程序传输

Sinumerik 840D sl和828D提供了多种网络中程序传输的方式,可以适用于不同的工作情况。

网络驱动器:在工厂局域网中,通过在上位机的Windows共享文件的方式,使得网络中各数控系统可以访问上位机中共享的加工程序,不仅可以直接执行网络驱动器中的程序,并且可以进行拷贝、修改、删除等操作。

FTP:与网络驱动器类似,该方式同样允许数控系统访问网络中的中共享的文件。但与网络驱动器不同的是,FTP可以提供互联网范围的文件共享,只要是放在互联网FTP服务器中的共享文件,数控系统都可以远程访问FTP服务器中的文件,并进行文件的上传、下载。

3 结语

Sinumerik数控系统为联网提供了灵活的方案,用户可以选用SinumerikIntergrate工程方案,也可以基于系统功能开发自身所需的方案。

本文转载于《机床工业制造业》4月份刊