电动自行车电池外壳铝型材挤压模结构优化设计

1 模具结构初始设计方案及分析

1.1 模具结构初始设计方案

1.2 初始方案分析

表1 挤压模拟参数

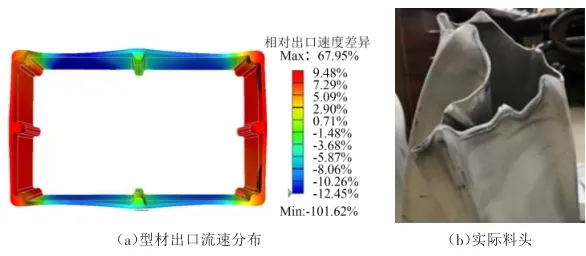

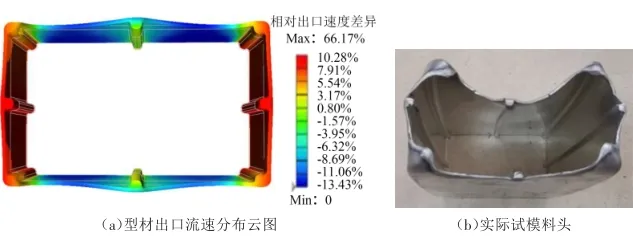

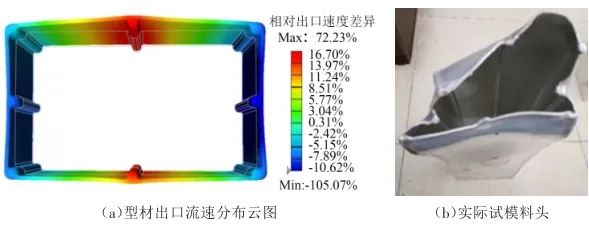

图3 初始方案型材出口流速分布和实际试模料头

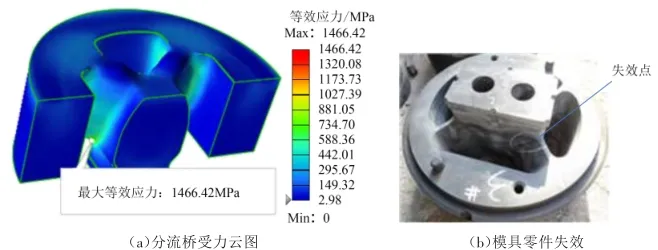

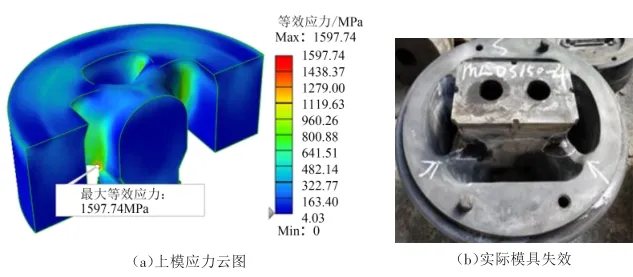

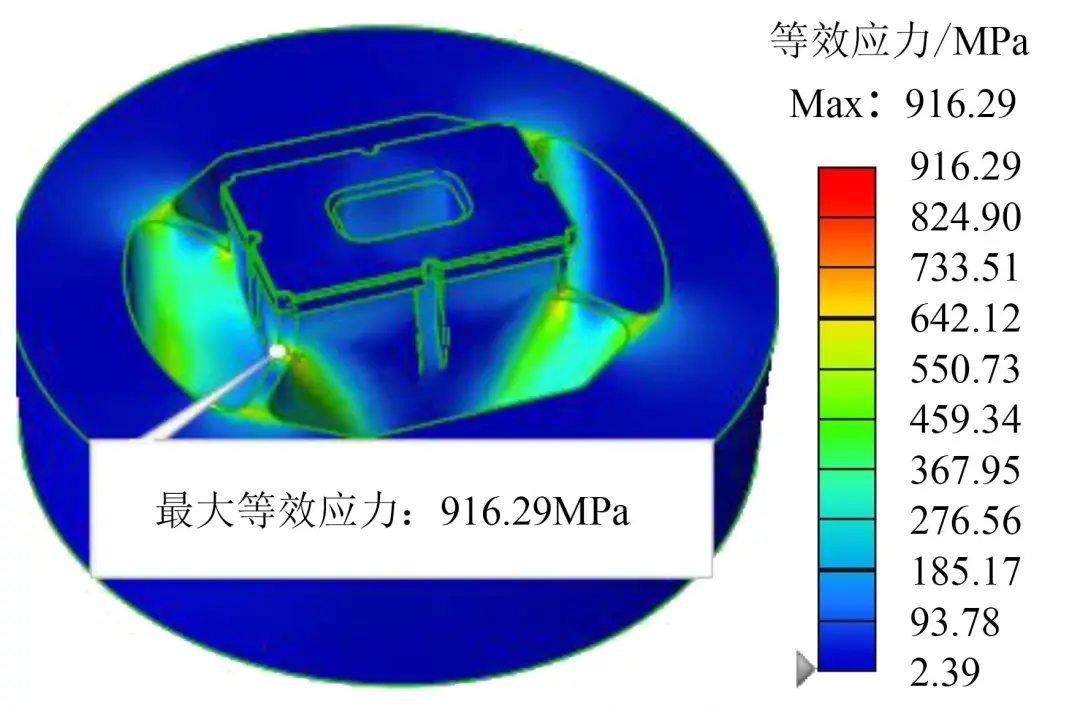

图4 初始方案模具受力云图和实际失效模具零件

2 模具结构优化设计

2.1 优化方案

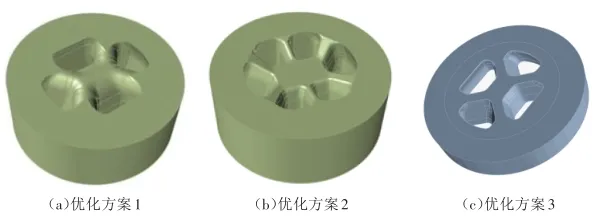

图5 模具结构优化方案

2.2 优化结果分析

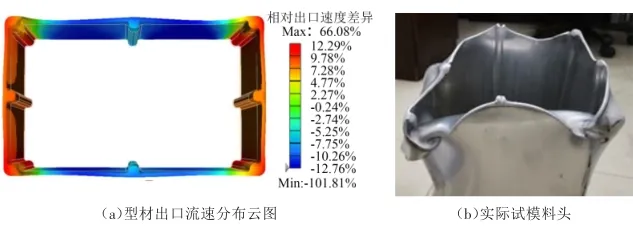

图6 优化方案1型材出口流速分布云图和实际试模料头

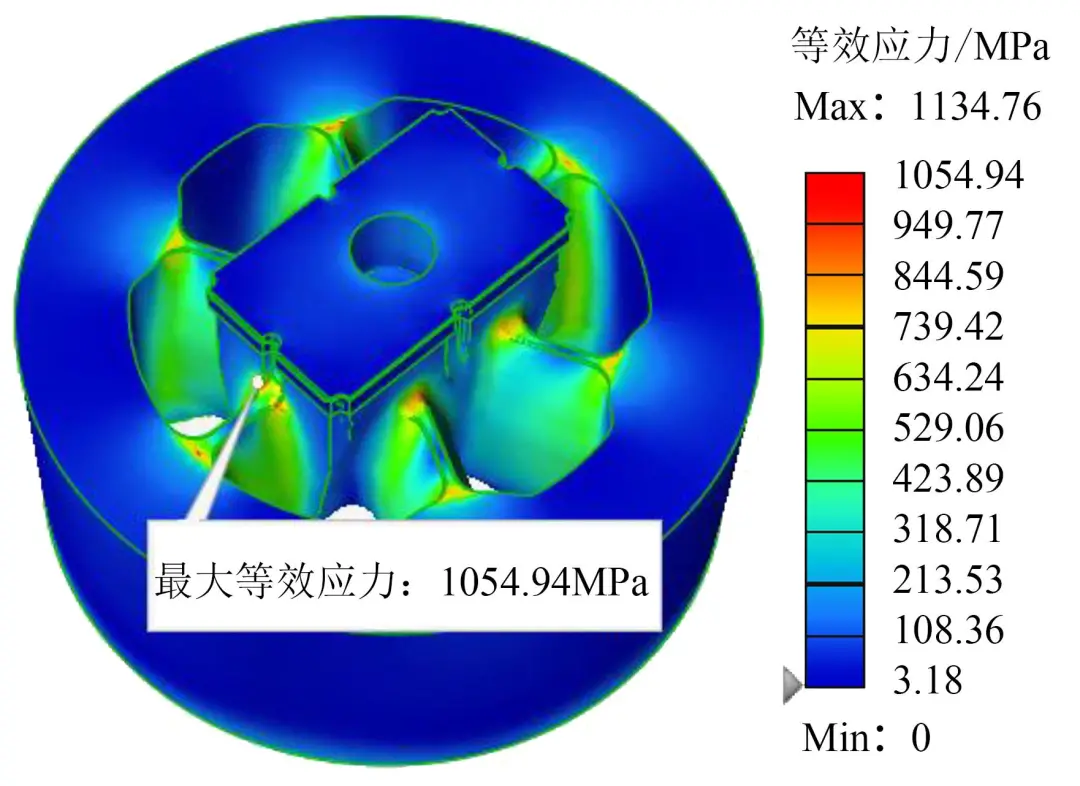

图7 优化方案1模具受力云图和实际模具失效

图8 优化方案2型材出口流速分布云图和实际料头

图10 优化方案3型材出口流速分布和实际试模料头

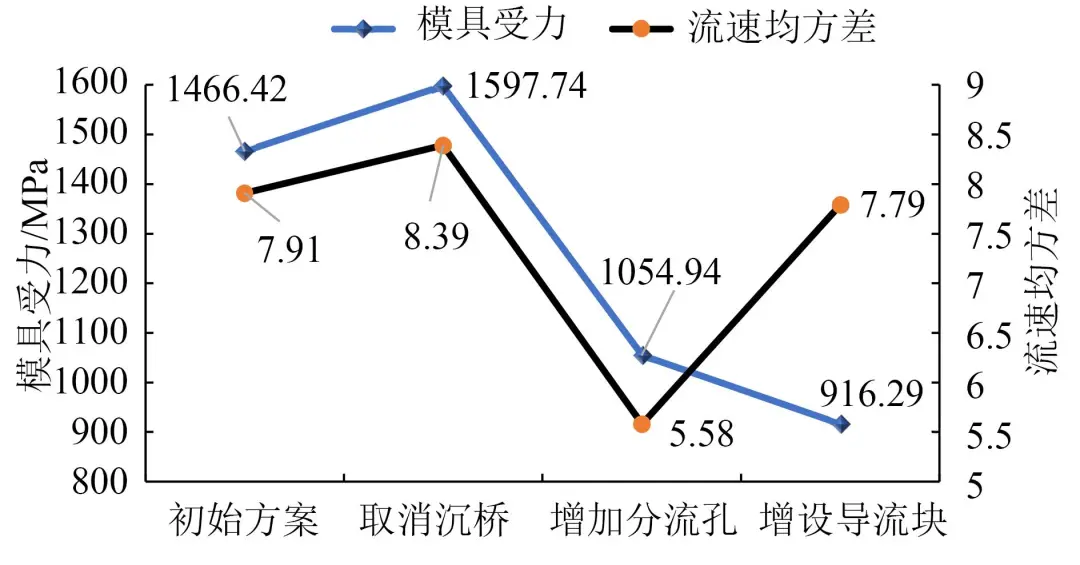

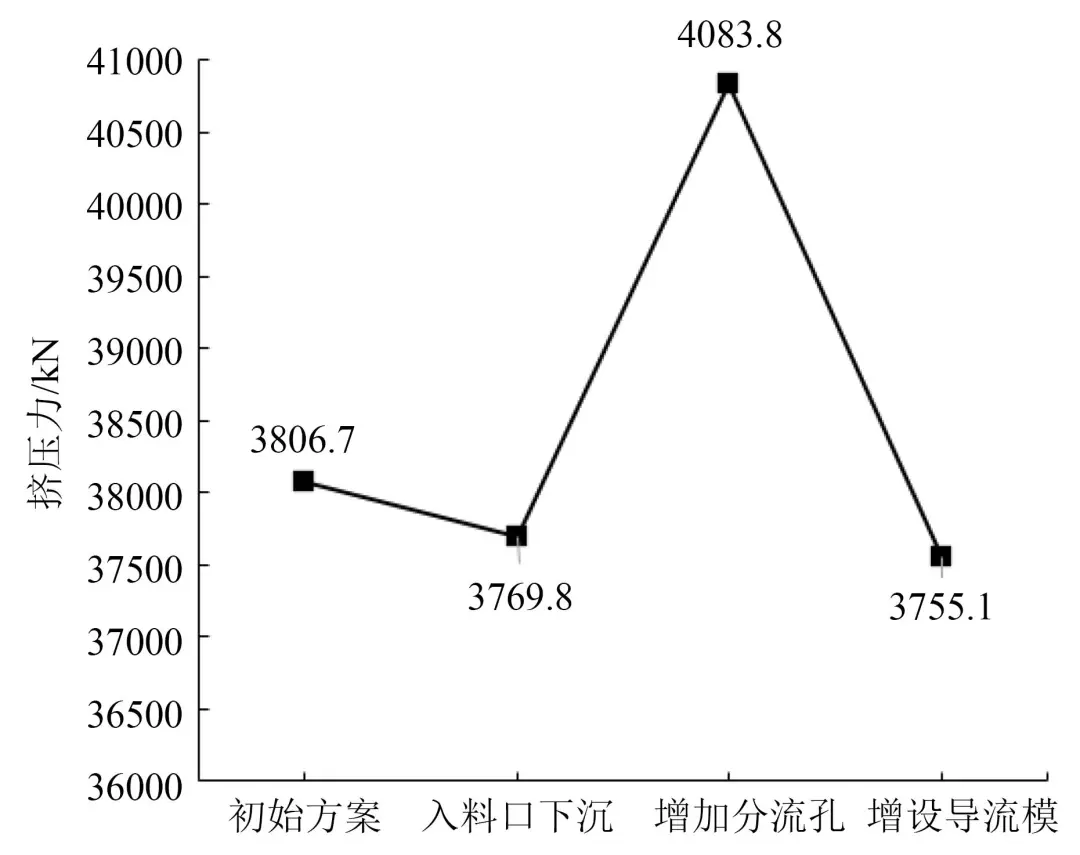

2.3 最优方案确定

附件: