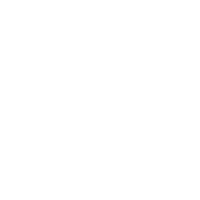

摘 要 针对某车型翼子板与前保险杆匹配处、侧围与后保险杆匹配处的钣金外观小圆角(R1.5 mm)工艺进行研究与验证,通过优化零件的冲压方向、过拉深工艺补充设计、CAE分析参数优化等方法,解决了圆角不顺、开裂、起皱等问题,并通过现场冲压验证了工艺方案的合理性,对R1.5 mm及以下匹配小圆角的成形和推广具有重要的意义。关键词 侧围外板;翼子板;匹配小圆角;过拉深工艺;冲压随着汽车的普及,汽车的性能、外观质量、舒适性等越来越受到消费者的关注[1]。汽车的外观分缝是影响汽车美观的重要部位,能提升整车外在品质的精致感。钣金分缝处的外观圆角越大,分缝粗大视觉效果越明显;外观圆角越小,分缝更细更紧致,能给消费者一种做工精湛的美感。但是当外观圆角较小,冲压时会产生开裂、起皱、圆角不光顺、变形等缺陷,如图1所示。

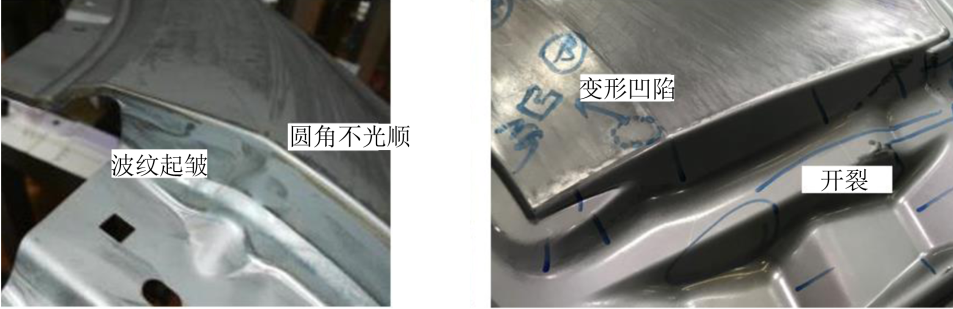

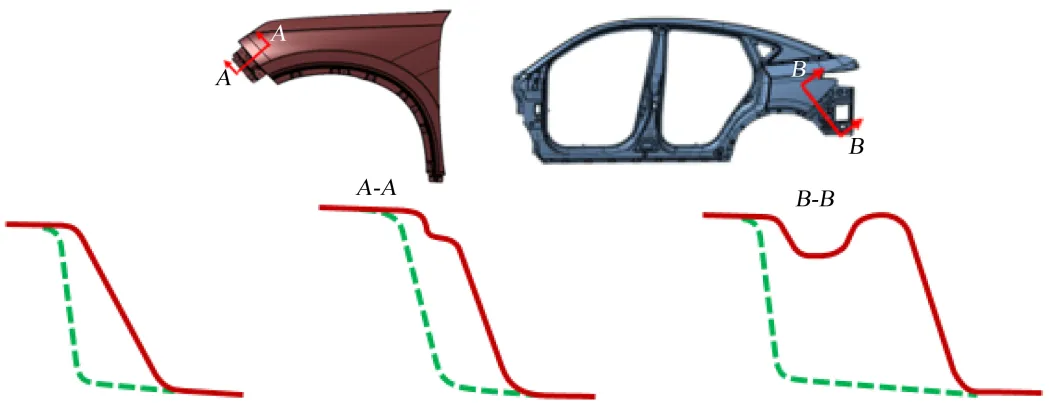

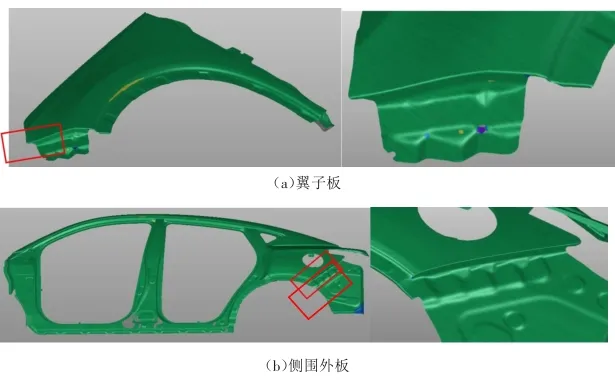

图1 小圆角缺陷以某车型翼子板与前保险杠分缝处的外观圆角和侧围外板与后保险杠分缝处的外观圆角为研究对象,研究了外观匹配R1.5 mm小圆角的冲压成形工艺。某车型翼子板、侧围外板如图2所示,翼子板与前保险杆匹配处的外观圆角以及侧围外板与后保险杠匹配处的外观圆角均为R1.5 mm,圆角较小,且局部成形深度较深,H为37 mm,h为33 mm,冲压时出现开裂、起皱、变形等。

图2 翼子板和侧围外板

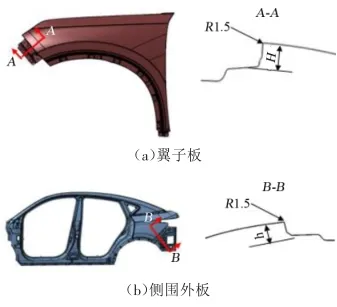

翼子板材料为HX220BD,厚度为0.7 mm,侧围外板的材料为DC56D+ZF,厚度为0.7 mm,2种材料的性能参数如表1所示。冲压方向是否合理将影响零件的成形性与后续工序的安排,一般遵循最小拉深深度和后续修边冲孔可行性的原则[2]。翼子板冲压方向一般为零件绕X轴旋转70°~82°后,沿Z向冲压。经过对该翼子板的分析及多次冲压尝试,零件绕X轴旋转73°,即冲压方向与车身Y轴夹角为17°,如图3所示,可减小拉深深度,也可减少材料滑移。

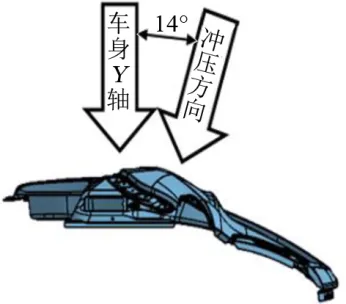

图3 翼子板的冲压方向侧围外板冲压方向一般为零件绕X轴旋转70°~80°后,沿Z向冲压。经过对该侧围外板的分析及多轮冲压尝试,零件绕X轴旋转76°,即冲压方向与车身Y轴夹角为14°,如图4所示,可降低拉深深度,也可减少材料滑移。

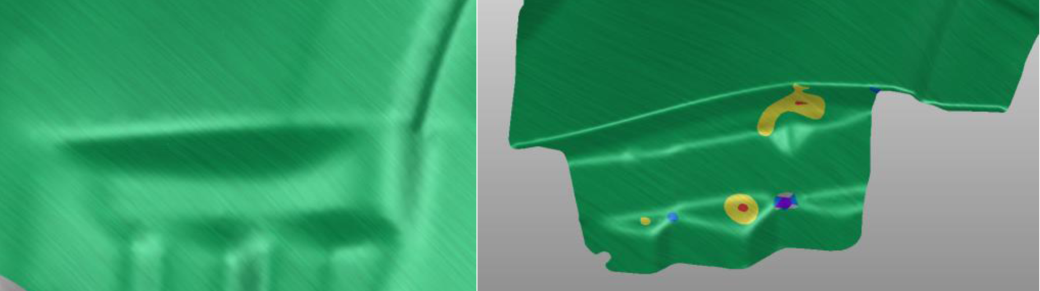

图4 侧围外板的冲压方向工艺补充是指为了拉深成形合格的零件,在待成形零件基础上添加的需在成形后切除的材料[2]。外观零件设计工艺补充时,为保障外观圆角成形质量,同时避免开裂与起皱等缺陷,通常在外观圆角处采用过拉深工艺。过拉深工艺是在原圆角的切点处延伸一定距离,设计一个比原拔模角大的侧壁,在拉深面和侧壁的相交处加工一个比原圆角大的圆角,拉深时可保证该部位不开裂,后续可采用整形工艺使过拉深部位整形到零件要求的形状[3]。对于传统拉深工艺,由于翼子板前保险杠处拉深台阶深度深,容易造成台阶处减薄率增大,导致后期整形时零件开裂风险增大,产生表面质量缺陷,影响外观品质[4,5]。翼子板与侧围外板局部成形深度都较深,不宜采用传统工艺方案,如图5所示,采用传统工艺方案时易发生局部开裂。

图5 传统工艺方案的成形性针对两处结构特点与质量要求,对翼子板前保险杠处与侧围外板后保险杠处过拉深工艺进行改进,如图6所示。

图6 过拉深方案(a)传统过拉深方案 (b)翼子板改进方案 (c)侧围外板改进方案

在采用新方案的基础上进行工艺设计,并合理安排工序。翼子板与侧围外板均采用4道工序成形,其模面设计如图7所示。

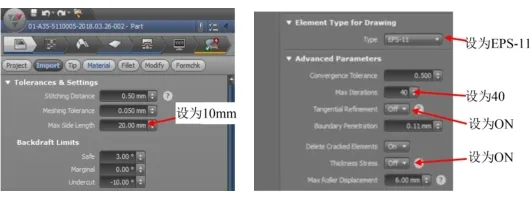

图7 翼子板与侧围外板模面该翼子板和侧围外板均采用AutoForm R7软件进行成形分析,翼子板采用梯形料、900 kN压边力,侧围外板采用异形料、2 400 kN压边力。通过优化关键参数设置,以提高CAE分析的准确性,使分析结果更符合实际生产状态,部分参数设置如图8所示。

图8 AutoForm参数设置

对坯料大小和拉深筋阻力系数进行多次优化,在保证成形零件刚性的前提下,在开裂处适当减小拉深筋阻力系数,在起皱处适当增大拉深筋阻力系数[6]。整形时合理设计整形模面,使整形质量良好。该翼子板及侧围外板全工序分析结果如图9所示,通过CAE分析结果判断:工艺方案合理可靠,零件成形质量良好,无开裂起皱等风险,可进行生产验证。

图9 分析结果

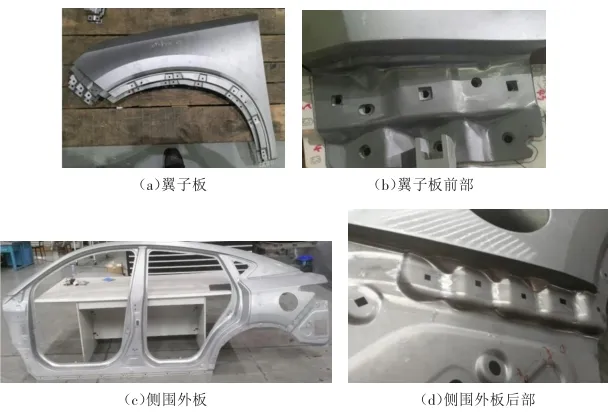

拉深成形时,模具常采用导板导向,其导向精度一般。当成形圆角太小时,会因导向精度不足导致模具闭合时成形圆角区域间隙不均匀,使零件出现质量缺陷,如开裂、起皱、变形等。为避免发生此类问题,模具可采用导柱导套,提高导向精度。经模具结构设计、铸造、加工、装配、调试后,可进行冲压试模生产。试模时,可通过调整模具零件间隙均匀度、拉深筋、压边力、成形力等方式针对性解决试模过程中产生的各类缺陷。翼子板、侧围外板调试生产后,最终成形的零件如图10所示,无开裂与起皱等缺陷,外观圆角外观良好、光顺,经装车验证质量合格。

图10 最终零件

5 结束语

通过论述某车型翼子板、侧围外板外观匹配 R1.5 mm小圆角的设计制造过程,验证了过拉深改 进方案的可行性与CAE分析参数设置的合理性,得 到了以下结论。

(1)运用新型过拉深方案进行外观小圆角工艺 补充设计,使外观小圆角制造难度降低。

(2)优化CAE设置参数,通过生产应用验证了 其合理性。

▍原文作者:马志强,尤彬波,柴武倩

▍作者单位:广州汽车集团股份有限公司 汽车工程研究院